El principio básico del moldeo rotacional implica calentar un plástico dentro de un molde hueco en forma de concha, que se hace girar de modo que el plástico fundido forme un recubrimiento sobre la superficie interior del molde. El molde en rotación se enfría de modo que el plástico se solidifica en la forma deseada y la pieza moldeada se retira. Hay muchos métodos que se pueden utilizar para alcanzar los requisitos esenciales de la rotación, calefacción y refrigeración del molde. Al ser un equipo relativamente simple, muchas de las máquinas de rotomoldeo utilizadas en el la industria son de fabricación casera, aunque actualmente la tendencia de los moldeadores es concentrarse en su negocio principal y comprar maquinas comerciales especialmente diseñadas y con modernos sistemas de control y adquisición de datos que las hacen más competitivas.

La estrategia de construir frente a compra una máquina de rotomoldeo depende de muchas circunstancias y a menudo se relaciona con la naturaleza del negocio y el mercado local. La singularidad de la pieza que se desea moldear puede ser fundamental en la decisión.

Si bien ciertas circunstancias han demostrado ser ventajosas para la construcción de equipos de moldeo rotacional dentro de la empresa, la tendencia en la industria va hacia la alta tecnología con moldes más sofisticados, mejores controles de la maquinaria, refrigeración interna, y la presurización del molde. Las máquinas comerciales, sin duda, ofrecen ventajas económicas en términos de tiempos de ciclo más rápidos y un funcionamiento más económico, por lo que será difícil para los fabricantes de moldes permanecer en los sectores competitivos de mercado, sin tener este tipo de equipos.

Tipos de máquinas de rotomoldeo

Dado que las partes rotomoldeadas pueden variar en volumen entre 0,05 litros a más de 10.000 litros, es difícil generalizar los tipos de máquinas. Los aspectos comunes del proceso son que el molde y su contenido tienen que ser girados, calentados, y luego enfriados. También se necesita una forma práctica para retirar el producto final del molde y poner una nueva carga de plástico en el molde.

Además, aunque la etapa de servicio de carga de material y desmolde siempre es necesaria, no todas las máquinas necesitan hornos o estaciones de enfriamiento. Si se utiliza como polímero un líquido reactivo tal como epoxi o resina poliéster insaturado catalizado, la formación de la estructura monolítica se produce sin calor externo y la forma del producto final se mantiene sin la necesidad de refrigeración. Además, en algunos casos, el ciclo de calentamiento es tan largo que el enfriamiento se puede lograr simplemente haciendo que el molde gire en el aire ambiente en reposo.

Sin embargo, hay algunos tipos básicos de máquinas de moldeo rotacional comerciales que son comunes en la industria. Las variedades de máquinas que están disponibles se describen a continuación.

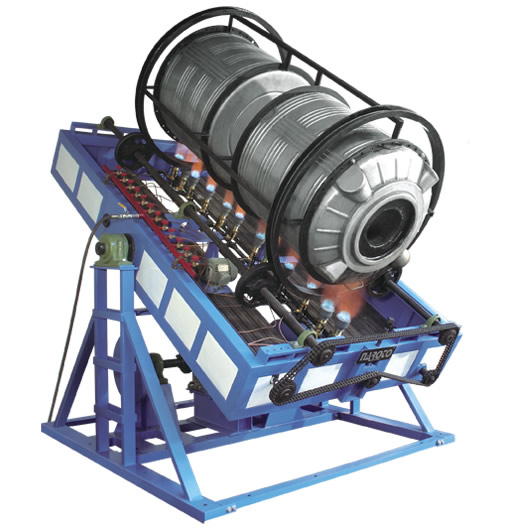

Máquinas Rock-and-Roll

El concepto de las máquinas Rock-and-Roll consiste en una acción oscilante alrededor de un eje (rock) y una rotación total de 360° alrededor de un eje perpendicular (roll). Este tipo de máquinas fue una de las primeras utilizadas para moldeo rotacional.

Actualmente en la mayoría de las aplicaciones las máquinas que son capaces proporcionar una rotación de 360º en dos ejes perpendiculares han reemplazado el concepto de Rock-and-Roll, pero sigue existiendo un interés en este tipo de máquinas, ya que ofrecen simplicidad en su diseño y tienen la gran ventaja de que en ellas es más fácil realizar los servicios de carga y descarga del molde. También se ha encontrado que para la mayoría de formas de molde el control sobre la distribución de espesor de pared puede ser tan buena como la obtenida en una máquina de rotación biaxial.

Por lo general en una máquina rock and roll un único molde está montado en el marco, la velocidad de rotación es baja (típicamente 4 rev / min), y el ángulo de rotación es inferior a 45°. El calentamiento por impacto directo con quemadores de gas es un método de calefacción eficaz para los moldes de chapa y se utiliza frecuentemente en las máquinas rock-and-roll.

La proximidad de los chorros de gas a la molde metálico es un factor importante en el calentamiento del molde. Los chorros de gas debe estar siempre una distancia fija de la superficie exterior del molde para evitar puntos calientes. Obviamente, esto es más fácil de lograr en moldes cilíndricos.

El calentamiento del molde se puede realizar utilizando un horno que rodee al molde, aunque este tipo maquinas no es son tan comunes como las que utilizan quemadores de gas de impacto directo sobre el molde. En la máquina de horno oscilante el molde está rodeada por un horno, calentado por aire caliente, y el horno oscila junto con el molde.

En algunos casos, el conjunto de molde está montado sobre un carro, de modo que se pueda rodar desde la cámara del horno hasta la zona de enfriamiento. Frecuentemente, la zona de enfriamiento es también la estación de servicio. Para máquinas más pequeñas de rock-and-roll, el horno es el que se puede mover, o levarse con una grúa, sobre el conjunto del molde. Para máquinas más grandes, el horno es estacionario y el molde se mueve hasta el horno a través de una única puerta.

Máquinas de carrusel

En la actualidad el tipo más común de máquina de rotomoldeo es una de múltiples cabezales o máquina de carrusel . La máquina carrusel fue desarrollado para la producción de grandes tiradas de partes medianas a moderadamente grandes.

Las primeras máquinas de carrusel tenían tres brazos fijos a 120°, que salían de una torre central. En todo momento, cada uno de los brazos se encuentra en una de las tres estaciones: calefacción, refrigeración, mantenimiento. También existen máquinas con cuatro brazos fijos (con los brazos a 90° entre sí). Por lo general, el cuarto brazo se encuentra en una estación de enfriamiento auxiliar cuando los otros tres se encuentran en las estaciones de calefacción, refrigeración, y de servicio.

La máquina de carrusel ejemplifica una de las ventajas del proceso del moldeo rotacional en el que diferentes moldes, o inclusive hasta diferentes materiales, pueden ser utilizados en cada uno de los brazos. Es posible cambiar la combinación de los moldes en un brazo o en los otros brazos a intervalos regulares de modo que hay una gran versatilidad en los programas de producción.

Una desventaja de las máquinas de brazo fijo es el hecho de que todos los brazos se mueven juntos. Por lo tanto para un uso óptimo los tiempos de calefacción, refrigeración y servicio tienen que ser igualados o de los contrario el tiempo de ciclo será dictado por el evento más lento y se perderá tiempo en las otras etapas. Esta desventaja se ha superado en cierta medida con el desarrollo de la máquina de carrusel con brazos independientes.

Máquinas de carrusel con brazos independientes

El desarrollo de las máquinas de brazos independientes es un esfuerzo para mejorar la versatilidad de las máquinas rotativas. Las máquinas actuales tienen cinco estaciones designadas, y puede tener dos, tres, o cuatro brazos que trabajan independientemente uno de otro.

Aunque en una máquina de brazo independiente los brazos no pueden moverse y pasarse uno a el otro, si la etapa de calentamiento ha terminado entonces el brazo puede moverse fuera del horno y continuar la rotación del molde en el aire ambiente en espera de que el brazo de adelante complete su ciclo en el enfriador .

La clave para la versatilidad es tener un menor número de brazos que las estaciones. Esto permite al operador designar a las estaciones "vacias" como estaciones de horno auxiliares, de estaciones de refrigeración auxiliares y/o separar las operaciones de carga y descarga en las estaciones de servicio.

Aunque estas máquinas son más costosas que los otros diseños de máquinas, son ideales para las operaciones de moldeo rotacional a medida y dominan el mercado de la venta de máquinas nuevas.

Máquinas Shuttle

Las máquinas de rotomoldeo Shuttle o de lanzadera fueron desarrollados en un intento de conservar espacio. Existen muchos tipos de diseños de máquinas Shuttle. Por ejemplo en un tipo de máquina Shuttle, el conjunto del molde, montado en un carro sobre rieles, se transporta desde el la estación de servicio / estación de enfriamiento hasta la estación de horno, y de nuevo a la estación de servicio / enfriamiento. La eficiencia de la lanzadera máquina Shuttle se mejora mediante el uso de un diseño de doble carro, en el cual el horno siempre está ocupado calentando un molde mientras que el molde sobre el otro carro está siendo enfriado o siendo vaciado/cargado.

La máquina rotomoldeo Shuttle se utiliza con frecuencia para el rotomoldeo de piezas grandes. El marco para sostener el molde se monta sobre un carro móvil. Incorporado en el carro se encuentran los motores de accionamiento para girar el molde en ambos ejes. El carro se encuentra sobre un riel que permite que el molde se mueva dentro y fuera del horno.

Si el tiempo de enfriamiento y de servicio para el molde es igual al tiempo de calentamiento, el sistema se aproxima a una tasa de producción óptima. Dado que la programación de tiempo en el horno es a discreción del operador, la máquina de doble carro es más versátil que las máquinas de carrusel.