Introducción

El Neopreno (o policloropreno) fue descubierto por A. M Collins en 1930 durante una investigación de las propiedades del 2-cloro-1,3-butadieno cuando este líquido fue polimerizado por accidente.

Este polímero salió inicialmente al mercado en 1931 bajo el nombre de DuPrene. A través de los años, el uso de estos polímeros se ha incrementado al punto de representar el 5% del mercado mundial de elastómeros (300.000 toneladas métricas).

El neopreno se fabrica hoy en día en los Estados Unidos, Alemania, Francia, Rusia, Japón e Irlanda.

Todos los polímeros del neopreno se preparan por polimerización en emulsiones de radicales libres.

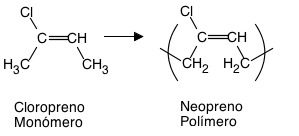

Polímero: Neopreno

Monómero: Cloropreno

Propiedades Físicas

Propiedades del monómero

Formula: C4H5Cl2-

Nombre: Cloropreno

Peso Molécular: 88,5365

Punto de Ebullición: 59,4°C

Punto de Fusión: -130°C

Punto de Flash: -156°C

Solubilidad en Agua: 0.002115 gr./ml

Composición Elemental: Carbono 54,26% Hidrógeno: 5,69% Cloro: 40,04%

Propiedades del Polímero no vulcanizado

Nombre: Neopreno ó Policloropreno

Densidad: 1230 Kg./m3

Temperatura de Cristalización: 228 K

Temperatura de Fusión: 328-351 K

Capacidad Calorífica: 2,2 kJ/8Kg.K)

Compresibilidad: 480 x 10-12 Pa-1

Índice de Refracción: 1.558

Calor de Fusión: 95 x 10-3 J/Kg.

Coeficiente de Expansión: 600 x 10-6 k-1

Propiedades del Polímero Vulcanizado

Densidad: 1420 Kg./m3

Temperatura de Cristalización: 228 K

Compresibilidad: 360 x 10-12 Pa-1

Capacidad Calorífica: 2,2 kJ/8Kg.K)

Conductividad Térmica: 0,192 W/(m-k)

Constante Dieléctrica: 6,5 – 8,1 Hz

Conductividad: 3 a 1400 pS/m

Elongación Máxima: 800 – 1000 %

Resistencia Ténsil: 25 – 38 MPa

El neopreno es incoloro y con un color parecido al del éter.

Reacción de formación

La energía de activación para la cristalización se ha reportado como 104 kJ/mol. La cristalización es más rápida a -12°C.

El polímero preparado a -40°C tiene un 38%. Uno preparado a 40°C es aproximadamente 12% cristalino.

Composición final de polímero

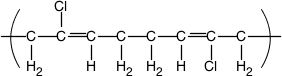

Diferentes análisis con espectrometría de infrarrojo muestran que los productos de la isomerización del cloropreno son:

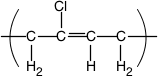

- Secuencias lineales de unidades de trans-2-cloro-2-butadieno (1).

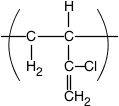

- Productos de una polimerización en los carbonos 1,2 (2). i

- Productos de una polimerización en los carbonos 3,4 (3).

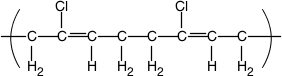

- Isómeros derivados de una reacción entre la cabeza (carbono 1) y la cola (carbono 4) de dos monómeros (4).

- Isómeros derivados de una adición entre la cabeza de un monómero y la cabeza del otro (5).

- Isómeros derivados de una adición entre la cola de un monómero y la cola del otro (6).

(1)

(1)

(2)

(2)  (3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

Los productos (2), (3) y (4) se incrementan regularmente con la temperatura en un 5% a -40°C y en un 30% a 100°C

i Este producto en especial es el que escogimos para los demás apartes de este trabajo, tal y como se muestra en la sección anterior “Reacción de formación”

Clasificación

- Comportamiento frente al calor: Termofijo1

- Mecanismo de reacción: Adición 2

- Cinética: Cadena 3

- Estructura:

- Heterocadena 4

- Lineal 5

- Sindiotáctico 6

Este ordenamiento se presenta si el monómero reacciona por medio del mecanismo de reacción mostrado en la sección anterior.

Un ordenamiento de grupos colgantes como este le da resistencia al material sobre un ordenamiento como el “atáctico”, pero no una resistencia tan superior como la de un ordenamiento “isotáctico”.

1 Termofijo: Tipo de materiales que no se transforman por la aplicación de calor y presión, ya que tienen estructuras reticulares que no se transforman por estos medios. Estos materiales deben formarse durante el proceso de polimerización.

2 Clasificación del polímero mediante el mecanismo de reacción. El mecanismo de reacción de “Adición” se caracteriza por la formación de polímero mediante el rompimiento de enlace en algún lugar de la molécula.

3 Clasificación del polímero mediante su cinética. Una cinética de cadena presenta una velocidad de reacción rápida, es un polímero de formación veloz.

4 Clasificación del polímero por su estructura. Un polímero de Heterocadena está formado aparte de hidrógeno y oxigeno, por compuestos como halógenos (en este caso, cloro), amidas, esteres.

5 Clasificación del polímero por su distribución interna: Lineal, un polímero con esta distribución presenta una ordenación de alta densidad sin ramificaciones.

6 Clasificación del polímero por el ordenamiento de sus grupos colgantes. Un ordenamiento sindiotáctico presenta grupos colgantes alternados entre si.

Polimerización del Cloropreno con Radicales Libres

La estructura conjugada de del cloropreno es altamente reactiva a un ataque con radicales libres debido a la influencia del átomo de cloro altamente electronegativo lo cual facilita la adición de radicales al monómero.

De hecho, la molécula de cloropreno es mucho más reactiva que otras moléculas de dieno u oleofinas que prefieren forman isómeros.

La polimerización del cloropreno es exotérmica con un calor de 62,8 a 75,3 kJ/mol.

En una polimerización en emulsión7, las esferas de monómero son dispersadas en una fase acuosa por medio de la superficie de algún agente de superficie activa8, generalmente el medio se encuentra a PH 10 – 12.

La polimerización es iniciada por medio un catalizador de radicales libres y la reacción ocurre de manera isotérmica generalmente a -20 – 50 °C, hasta que se alcanza la conversión deseada del monómero. Esta conversión deseada se determina midiendo el incremento en la gravedad específica de la emulsión contra alguna correlación empírica de gs vs conversión.

La polimerización se detiene destruyendo los radicales libres presentes por medio de la adición de un estabilizante de acción rápida. Luego de remover el monómero que no ha reaccionado, el polímero es asilado desestabilizando el sistema coloidal, separando la fase acuosa y secando el polímero.

El peso molecular del polímero y la distribución del polímero se ven afectados al incrementar la conversión de la reacción.

7 Polimerización por emulsión: Método de polimerización heterogénea que presenta como características una polimerización rápida y un control eficiente de la reacción. Sus desventajas son la baja estabilidad al calor.

8 Superficie activa: Sensible al transporte de moléculas del interior al exterior de la superficie.

Agentes para la polimerización del cloropreno

Los emulsificantes más usados en la polimerización del cloropreno son:

- Ácidos del tipo de alquil sulfato o alquil sulfonato

- Jabones catiónicos como el bromato de cetilpiridinio.

La escogencia del surfactante depende del tipo de proceso de polimerización que se desee como también de la disponibilidad del surfactante o dependiente también de factores económicos.

Proceso general de fabricación del Policloropreno

Los polímeros de neopreno son principalmente fabricados usando polimerización por emulsión en reactores batch y el polímero es aislado mediante procedimientos de secado en frío.

La polimerización del cloropreno involucra los mismos pasos de la polimerización por emulsión de otros monómeros de dienos, principalmente:

- Emulsificación

- Iniciación y catálisis

- Transferencia de calor

- Conversión del monómero

- Recuperación del monómero

- Aislamiento del monómero

Las cantidades apropiadas de azufre son disueltas en el cloropreno y la solución se emulsifica en una fase acuosa conteniendo hidróxido de sodio y la sal de sodio producto de la condensación del ácido naftalensulfonico.

Las dos fases liquidas son emulsificadas recirculándose a través de una bomba centrifuga, con el objetivo de darle a las partículas un tamaño de 3 micrómetros de diámetro. Cuando la Emulsificación es completada, le mezcla se lleva al polimerizador, el cual está enchaquetado y con agitación. La polimerización se inicia con una solución acuosa de persulfonato de potasio. La temperatura se mantiene a 40°C mediante la recirculación de salmuera y el control en la velocidad de agitación.

La conversión del monómero es seguida de la medición de la gravedad específica de la emulsión. La polimerización se detiene al 91% de conversión (gravedad especifica de 1.069) añadiendo una solución de xileno y disulfuro de tetraetiltiurano (un plastificante y estabilizador). La emulsión se pasa por un filtro de vapor para recoger el monómero que no ha reaccionado y se enfría entonces a 20°C, esta temperatura se mantiene durante 8 horas con el fin de estabilizar el polímero (plastificación). Luego el látex alcalino se acidifica a un pH de 5.5 – 5.8.

Esto termina la acción plastificadota del disulfuro de tiurano, preparando el látex para el asilamiento del polímero.

El neopreno es aislado del látex mediante un procedimiento de coagulación continua de la película de polímero seguida de un lavado y un secado. El polímero seco es seccionado en tiras continuas y empacado. El éxito de este proceso depende de la lograr la completa coagulación del látex en unos pocos segundo a una temperatura de entre -10°C y -15°C, lo cual le proporciona a la película suficiente resistencia para soportar el lavado y el secado.

La principal innovación ha sido probablemente el desarrollo de procesos de la polimerización continua. Lo cual tiene influencias significativas en el costo de fabricación. En plantas de producción múltiple es preferible usar un proceso batch.

Proceso específico de fabricación de Neopreno (Patente No. 1’967.861)

Se agitan 400 gr. de agua que contienen 8 gramos de oleato de sodio en un reactor agitado rápidamente, se agregan lentamente 400 gr. de 2-Cloro-1,3-butadieno, resultando una emulsión acuosa. Después de 15 minutos el calor de la emulsión comienza a subir como resultado del calor de polimerización. Para evitar pérdidas debido a la evaporación de la mezcla, esta debe enfriarse sumergiendo el recipiente en un baño de hielo de manera que la temperatura se mantenga a 30°.

La agitación debe detenerse cuando comience a subir la temperatura debido al calor de polimerización y cuando se haya obtenido una emulsión.

La emulsión se deja en reposo durante un tiempo entre 2 y 8 horas. El resultado de la polimerización completa es un líquido de color parecido al de la leche en el cual se observa un movimiento browniano al ser visto al microscopio.

Este látex es secado preferiblemente mediante capaz delgadas dispuestas sobre un plato poroso. De esto se obtiene una película semitransparente, inodora la cual es ligeramente elástica, no plástica e insoluble en benceno. La coagulación del látex con ácido acético produce un plástico blanco que contiene mucha agua.

Cuando se retira el agua por medio de presión o evaporación, el látex pierde su plasticidad y se convierte en elástico.

La tasa de polimerización puede aumentarse subiendo la temperatura y disminuirse bajando la temperatura.

Con temperaturas más bajas se produce un látex de mayor resistencia.

Sistemas de curado para el polímero

Normalmente se usan óxidos metálicos y combinaciones de oxido de zinc y magnesio especialmente calcinada. El magnesio retarda el tiempo de curado, pero si se permite el tiempo suficiente se obtiene un buen nivel de curado.

Antioxidantes y antiozonantes para la preservación del polímero

Los antioxidantes son esenciales en todos los compuestos de neopreno para una buena preservación. En la mayoría de los casos se usa el N-fenil-β-naftilamina. En compuestos donde se debe preservar el color se usan fenoles.

Generalmente la resistencia del Policloropreno vulcanizado al ozono es buena, pero para una protección superior requiere de la adición de fenilendiamidas. Estos compuestos protectores no son recomendados para los casos donde el neopreno se halla coreado.

Vulcanización del polímero

La primera vulcanización del polímero (1930) se hizo con oxido de zinc, azufre, ácido esteárico y un antioxidante.

El doble enlace del Policloropreno está lo suficientemente desactivado por el átomo electronegativo como para impedir la vulcanización directa. El contenido de clorato alílico promedio en el Policloropreno es del 1,5% del contenido total de cloro presente.

Los óxidos metálicos son necesarios pero no suficientes para la vulcanización. Estos únicamente facilitan el control de la vulcanización y permiten alcanzar un buen grado de esta.

El efecto de la temperatura en la vulcanización muestra una relación constante con la energía de activación de 126 kJ/mol para un curado a 175°C en la presencia o no de un acelerador orgánico. Debajo de esa temperatura y con la presencia de un acelerador, la energía de activación es de sólo 42 kJ/mol.

Se cree que los aceleradores orgánicos usados durante el curado del Policloropreno operan de dos mecanismos.

Uno de estos mecanismos es por medio de la dialcanización de las unidades activas de cloro en los polímeros, así:

El cloruro de zinc formado es un ácido fuerte de Lewis y puede acelerar el proceso de alquilación.

El segundo mecanismo se propuso para explicar la vulcanización con tioúreas como la etilentioúrea (de uso muy común).

Características del polímero

- Resiste a la degradación a causa del sol, el ozono y el clima.

- Presenta resistencia aceptable a solventes y agentes químicos.

- Es resistente a daños causados por la flexión y la torsión.

Las características de los polímeros en general son afectadas por la vulcanización9 de estos.

La estructura del polímero puede ser modificada por copolimerización del cloropreno con azufre ó con 2,3-di cloro-1,3-butadieno.

9 Vulcanizado: Por medio de este proceso se le otorga a los polímeros mayor elasticidad y resistencia a los cambios de temperatura. También se les da propiedades de impermeabilidad a gases y resistencia a la abrasión, los agentes químicos, al calor y a la electricidad.

Aplicaciones

Es utilizado en el recubrimiento de cables fuertes y de alta dureza, en adhesivos acuosos y en solventes. También se usa en recubrimientos de láminas de aluminio (y superficies flexibles), llantas de automóvil, corchos.

El neopreno es útil para adhesivos sensibles a la presión, además es útil para la construcción de estructuras para autos y partes internas de automóviles.

En automóviles se usa también para sistemas de insonorización10 y control de vibración11.

10 Insonorización: Procedimiento por el cual mediante diferentes materiales se reduce o elimina el ruido producido por un motor o proceso. Los materiales usados deben tener propiedades de aislamiento de la energía mecánica.

11 Control de vibración: Relacionado con el principio de insonorización; el control de vibración proporciona un amortiguamiento al movimiento natural de los motores en maquinas. El polímero es útil en este tipo de aplicaciones debido a su capacidad de absorber la energía mecánica. Las ventajas de un sistema de amortiguamiento son, entre otras, la de extender la vida de los motores y los accesorios conectados a estos y reducir su ruido de operación.

Bibliografía

- KIRK Raymond, OTHMER Donald. Encyclopedia of Chemical Technology. 3° ed. New York: Jhon Wiley and Sons. 1984. volúmenes 8, 11, 20, 21

- SEYMOUR, Raimond. Introducción a la Química de los Polímeros. España: Editorial Reverté. 1995

- Oficina de Patentes de los Estados Unidos. http://www.uspto.gov

- Oficina de Patentes de España: http://www.espacenet.com

- Enciclopedia Encarta 2003. Microsoft Corporation.