1. Laminado

Proceso mecánico del metal que tiende a disminuir el espesor de la pieza y aumentar su ancho y largo a través de cilindros giratorios llamados rodillos. La relación entre el largo final L1 y el largo inicial L se denomina coeficiente de alargamiento, siendo también proporcional a la relación entre áreas inicial F y final F1.

K = L1 / L = F / F1

Esquema de proceso de laminado:

1. pieza a laminar.

2. rodillos.

3. pieza laminada.

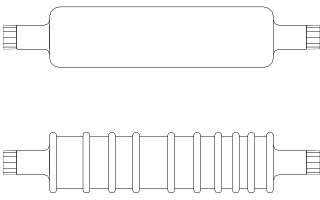

Tipos de rodillos:

- lisos: chapas y cintas

- escalonados: planchuelas

- Perfilados: perfiles

- Especiales: tubos, discos, mats. Industriales.

Tipos de rodillos: lisos y con relieves.

Accionamientos :

- rodillos de giro inverso y velocidad uniforme

- reversibles. Admite giros inversos alternados para agilitar el proceso.

- 3 en hilera. Los extremos con igual sentido de giro y el central inverso. Duplica la producción. No es reversible.

- doble dúo. Dos rodillos laterales de fricción y dos centrales de laminado. Sistema reversible para gran volumen de producción.

Cuando el sistema de laminación es continuo se usan los trenes de laminación, que constan de una sucesión de cajas de trabajo con calibrado y velocidad de giro diferente cada una de ellas.

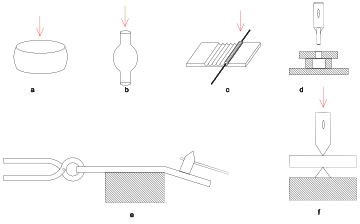

Esquema de acción de los laminadores:

a. laminador

dúo

b. laminador

reversible

c. laminador

tría

d. laminador

doble dúo.

Tipos de Laminadoras:

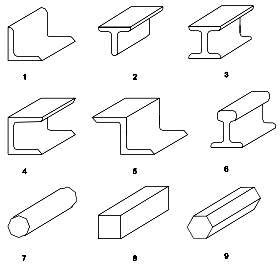

Laminado perfilado y comercial.

1. Angular

2. En

T

3. Doble

T

4. En

U

5. En

Z

6. Rail

7. Redondo

8. Cuadrado

9. Hexagonal

- preliminares. Desbastan el material dando lugar a los palastros (chapas anchas en bruto)

- de perfiles . Conforman desde los estructurales hasta los más pequeños.

- de chapa. Se obtienen elementos planos divididos en gruesos (mayores a 4 mm) y finos. El palastro es la materia prima, y pueden elaborarse en frío para aumentar la dureza y obtener superficie limpia y precisa.

- Oblicuos. Se fabrican tubos, tanto soldados como sin costura.

2. Estirado

Proceso de deformación en frío para obtener material de elevada resistencia a la tracción. Para redondos inferiores a 6 mm. Se usa el proceso de trefilado, que consiste en pasar la pieza bruta a través de un orificio de menor sección. También se usa para calibrar secciones de redondos mayores.

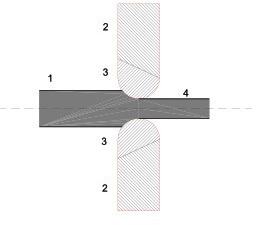

Esquema de estirado:

1. Alambre

a estirar

2. Hileras

3. Cabezales

de agujero

4. Alambre

estirado.

3. Extrusión

Este procedimiento nos permite obtener redondos, tubos y perfiles de alta complejidad. Es de mucha precisión, pero produce material de desecho. Se lleva el material a estado plástico, pastoso, y se le hace fluir a través de una boquilla que le otorga la forma.

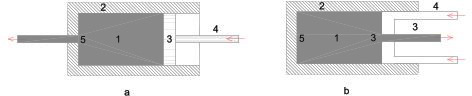

Esquema de extrusión:

| a. Procesamiento directo. | b. Procesamiento inverso. |

|---|---|

| 1. pieza bruta calentada | 1. pieza bruta calentada |

| 2. matriz | 2. matriz |

| 3. vástago | 3. orificio del troquel |

| 4. troquel | 4. vástago |

| 5. orificio de la matriz | 5. salida del metal |

4. Forjado

Consiste en modificar la forma del material en caliente mediante esfuerzos mecánicos. Operaciones habituales que se realizan por forjado:

- aplastamiento. Reducción de la altura.

- alargamiento. Aumento de longitud.

- doblado. Curvado.

- punzonado. Oradado o agujereado.

- retorcido. Torsionado.

- corte. Trozado o seccionado

- soldado. Añadido o adicionado

Operaciones principales de forjado con matriz abierta:

a. aplastamiento

b. recalcado

c. alargamiento

d.

punzonado

e.

doblado

f.

corte

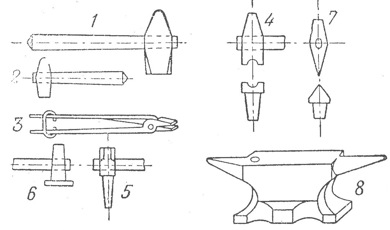

Herramientas para forjado a mano.

1. Mazo

2. Martillo

de mano

3.Tenazas

4. Matrices

de forma redonda

5. Perforador

6. Alisadora

7. Cincel

8. Yunque

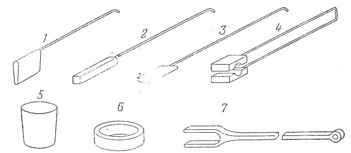

Herramientas para forjado a maquina.

1. Hacha

2. Cuadrado

3. Alargadora

4. Matrices

de dar forma

5. Punzon

6. Anillo

7. Horquilla

Otro procedimiento de forjado pero de mayor exactitud en el resultado es el estampado, que mejora la tenacidad y elimina sobreespesores.