Los ensayos mecánicos caracterizan la capacidad de los materiales de reaccionar a la deformación o rotura por solicitación de acciones externas. Caracterizaremos 3 tipos:

- estáticos (aplicación lenta y gradual de la carga)

- dinámicos (aplicación por golpe)

- periódica (variable en magnitud y dirección

1. Ensayos de tracción (estáticos)

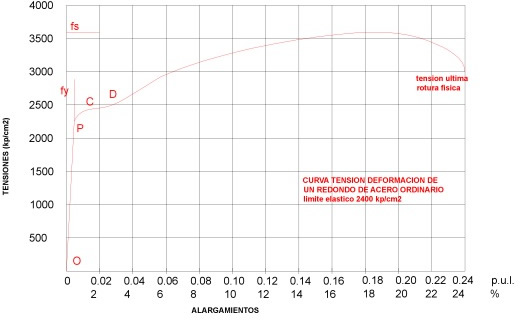

Aceros ordinarios

Mide la tenacidad y plasticidad del material. Consiste en el estiramiento de una probeta normalizado mediante carga axil y conjuntamente se va dibujando una gráfica llamada diagrama de tensiones. Se destacan en el ensayo para barra lisa y acero ordinario tres etapas definidas:

- límite de proporcionalidad (comportamiento elástico)

- límite de fluencia (cedencia)

- límite de tenacidad (estricción y rotura).

La plasticidad del material se manifiesta en el alargamiento relativo (d) y en la estricción del área (e).

Alargamiento de rotura dr = L1 - L0 / L0 x 100

Estricción de rotura er = F0 - F1 / F0 x 100

L0 y F0 = dimensiones iniciales.

L1 y F1 = dimensiones después de la rotura.

La relación f = P / F0 nos indica los valores tensionales en los puntos relevantes del diagrama.

La capacidad del material de oponerse a su deformación por acciones externas se denomina módulo de elasticidad y se representa por la letra E. Su valor es el del ángulo (a) que forma la gráfica en su período elástico con el eje de los alargamientos y se expresa en kg/cm2. Cada material tiene un valor determinado de E que lo caracteriza.

Aceros de alta resistencia

Consiste en procedimientos destinados a la elevación del límite elástico.

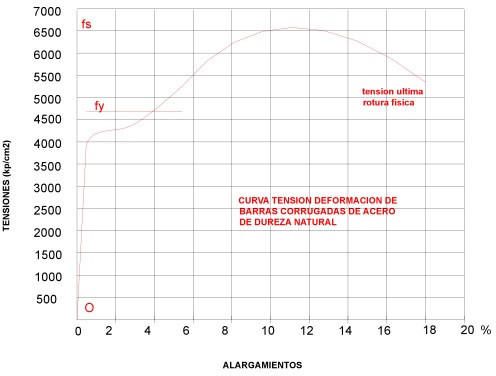

a) Aceros de dureza natural

En este tipo de acero se observa aún cierta distorsión de la gráfica en la etapa última del período lineal con la aparición del escalón de plasticidad en el cual se ubica el límite elástico aparente (fy). La tensión de rotura (fs) se produce con una menor deformación que la exhibida en los aceros ordinarios como también sucede en la rotura física del material ( tensión última).

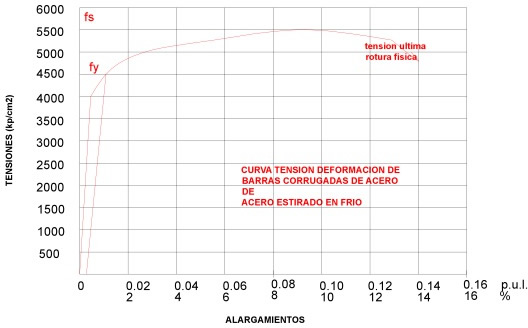

b) Aceros endurecidos en frío

En este ensayo también se observa la disminución de las propiedades de alargamiento como asimismo la pérdida del escalón de plasticidad, lo cual lleva al diagrama a presentar un recorrido curvilíneo. El límite elástico aparente en este caso pasa a ser un límite elástico convencional (fy) obtenido a partir del punto de deformación remanente propio del proceso de producción.

2. Ensayo de dureza (estatico):

Este ensayo mide la capacidad del material de resistir la penetración.

DUREZA BRINELL

Consiste en la huella (d) que produce sobre la probeta de ensayo una esfera de acero templado de diámetro normalizado (D) accionada por prensa hidráulica.

El número de dureza (N) está dado por la relación entre la huella producida y el diámetro original de la esfera. N = d / D

DUREZA ROCKWELL

Consiste en la penetración de una esfera (material blando) o cono de diamante (material duro) a través de una carga en dos etapas sucesivas.

P = carga preliminar P1 = carga fundamental

El número de dureza corresponde a la diferencia entre la profundidad de penetración de ambas. N = P1 - P

DUREZA VICKERS

Se usa para medir profundidad de recubrimientos de capas exteriores o piezas de sección pequeña. Los valores son de lectura microscópica, no siendo aplicables en materiales de construcción.

3. Ensayo de resiliencia (dinamico)

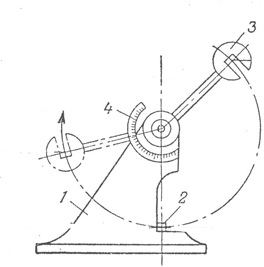

Péndulo de Charpy.

1. Bancada

2. Probeta

3. Péndulo

4. Escala

Permite conocer la resistencia del material a la rotura por impacto. Se realiza a través del Péndulo de Charpy, que mide la energía gastada en el ensayo. La masa Q cae desde la altura H, rompiendo la probeta en su entalladura (F) y siguiendo su ascenso hasta una altura (h).

El valor de la energía gastada A = Q.H - Q.h ----- A = Q. (H - h)

La risilencia Rk = Q. ( H - h ) / F = kgm / cm2 ----- Rk = A / f

En materiales frágiles el valor Rk es pequeño.

En materiales deformables el valor Rk es alto.

4. Ensayo de fatiga (periodico):

Las acciones actuantes sobre el material adoptan cíclicamente valores extremos, lo que va determinando en el período elástico acumulación de deformaciones residuales por aplicación de cargas previa recuperación elástica.

Este fenómeno denominado Histéresis produce la rotura de la pieza por fatiga (acumulación de esfuerzo de la misma). Se ejecuta mediante rotación de la probeta ( 5.000.000 de ciclos).

5. Ensayo de fluencia:

Consiste en la deformación gradual de tamaño y forma con esfuerzos generalmente bajos. Se realiza por calentamiento de la probeta y aplicando cargas.