En lugar de usar metal fundido, pueden ser usados polvos de metal para hacer estructuras metálicas porosas. Para lograr esto se pueden aplicar varios métodos. En algunos de estos procedimientos los polvos se procesan en un material precursor compacto antes de la etapa de espumado real, en otros se utilizan los polvos (o fibras, esferas huecas, etc., que se consideran como polvos aquí) para el procesamiento directo.

Proceso de Fraunhofer.

Se pueden producir metales espumados por un método pulvimetalúrgico inventado y patentado por el Instituto Fraunhofer IFAM en Bremen, Alemania. El proceso comienza con la mezcla de polvos metálicos (metales elementales, aleaciones, o mezclas de polvos) con un agente espumante, después de lo cual la mezcla se compacta para dar un denso producto semiacabado. En principio, la compactación se puede realizar por cualquier técnica que asegure que el agente espumante quede incrustado en la matriz metálica sin ninguna porosidad abierta residual, por ejemplo, la compresión uniaxial, la extrusión, y laminación del polvo. La elección del método de compactación depende de la forma del material precursor requerida. Sin embargo, la extrusión parece ser el método más económico en este momento y por lo tanto es la técnica preferida. Generalmente se hacen perfiles rectangulares con diferentes secciones transversales. Luego se obtienen hojas delgadas por laminación.

El siguiente paso es el tratamiento térmico a temperaturas próximas al punto de fusión del material de la matriz. Durante este proceso, el agente espumante, que se distribuye de manera homogénea dentro de la matriz metálica densa, se descompone. El gas liberado fuerza al material compactado a expandirse, formando una estructura altamente porosa. Antes de la formación de espuma, el material precursor puede ser procesado en láminas, barras, perfiles, y otras formas por técnicas convencionales como la laminación, estampación o extrusión con el fin de mejorar las condiciones de flujo durante la formación de espuma en moldes. La densidad de las espumas metálicas puede controlarse ajustando el contenido del agente espumante y varios otros parámetros de espumación, tales como la temperatura y la velocidad de calentamiento. Si se emplean hidruros metálicos como agentes espumantes, en la mayoría de los casos es suficiente un contenido de menos de 1%.

Aunque la mayoría de las aplicaciones de este método se basan en espumas de aluminio, el método de Fraunhofer no se limita a este metal. También se puede espumar estaño, zinc, latón, plomo y otros metales y aleaciones mediante la elección de los agentes espumantes y los parámetros del proceso adecuados. Sin embargo, las aleaciones más comunes para formación de espuma son aluminio puro, aleaciones 2xxx y aleaciones 6xxx. También se utilizan con frecuencia las aleaciones de fundición tales como AlSi7 y AlSi12 debido a su bajo punto de fusión y buenas propiedades de formación de espuma. En principio prácticamente cualquier aleación de aluminio se puede espumar ajustando correctamente los parámetros del proceso. La figura que se encuentra a continuación muestra una sección transversal de una típica espuma metalúrgica en polvo. La distribución aleatoria de tamaños y formas celulares son típicos de un proceso de espumación.

La espumación de una pieza de material precursor en un horno da como resultado un trozo de espuma de metal con una forma indefinida a menos que la expansión está restringida en ciertas direcciones. Esto se hace mediante la inserción del material precursor en un molde hueco y luego expandiéndolo por calentamiento. De esta forma se pueden preparar piezas de formas casi netas. Piezas muy complicadas se pueden fabricar mediante la inyección de la espuma de expansión en moldes adecuados y permitiendo que la expansión final que se produzca allí.

El proceso Fraunhofer se está extendiendo a metales con puntos de fusión más altos, como el hierro y el acero. Debido a su excelente biocompatibilidad, las espumas de titanio podrían ser utilizados en aplicaciones protésicas. Sin embargo, éstas aún están en etapa de desarrollo.

Paneles sándwich

Paneles sándwich que consisten en un núcleo de metal espumado hojas y láminas en las caras pueden ser obtenidos por pegado de las hojas de las caras a una lámina de espuma. Alternativamente, si se requiere un enlace metálico puro, las hojas de metal convencionales (aluminio o acero) son laminadas sobre una lámina de material precursor espumable. El material compuesto resultante puede ser deformado en un paso opcional, por ejemplo, por embutición profunda. El tratamiento térmico final conduce las estructuras sándwich.

Tubos rellenos de espuma metálica

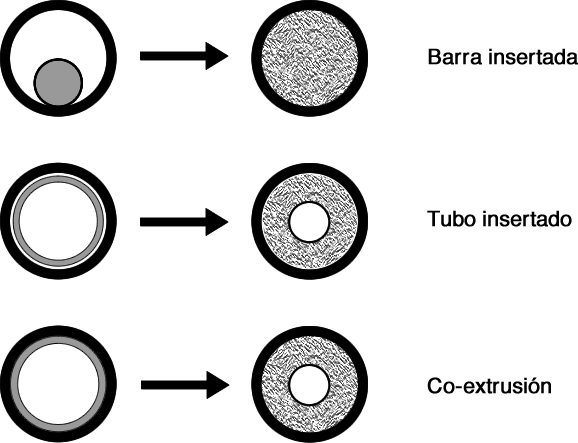

También se pueden llenar tubos con espuma de aluminio de diversas maneras. La forma más simple consiste en insertar una barra de material precursor capaz de formar espuma en el tubo que se va a llenar y colocar el tubo en un horno. El material precursor se espuma y, eventualmente, llena el tubo completamente. La desventaja de este método es que sólo se pueden utilizar tubos con una temperatura de fusión significativamente más alta que la del material a espumar. Si tubos de aluminio son rellenos de espuma de esta manera, la parte superior del tubo se fundirá durante la formación de espuma debido a que no tiene un soporte mecánico y el calor del horno no es conducido al material precursor.

Un método alternativo consiste en insertar un tubo espumable en el tubo que se va a llenar. A continuación, la espuma se expande hacia el centro del tubo. El material espumable está siempre en contacto con el tubo exterior y por lo tanto lo soporta. La expansión de la espuma se puede limitar a un espesor de pared determinado mediante el uso de un núcleo en el centro del tubo.

La tercera posibilidad para llenar tubos con espuma metálica consiste en una estructura coextrusionada que consta de un tubo exterior de aluminio convencional y un tubo interior de material precursor espumable. Las dos capas tienen un enlace metálico, en contraste con la situación en la que el tubo interior está simplemente insertado en el exterior. Esta unión asegura un mejor flujo de calor entre los dos tubos y por lo tanto minimiza el riesgo de fundir el tubo exterior. Además, el enlace metálico entre la espuma y el tubo exterior también es mejor, porque las capas de óxido entre los tubos insertado y exterior impiden parcialmente un enlace metálico durante la formación de espuma.

Gas atrapado.

Los metales se pueden espumar sin un propelente mediante la compresión de polvos en un material precursor y permitiendo que el gas sea atrapado en la estructura metálica durante la compactación. Al calentar el material precursor conduce a una expansión del metal debido a la presión interna creada por el gas atrapado. El proceso se ha utilizado principalmente para la fabricación de estructuras de titanio poroso. El polvo de titanio se introduce en una lata que luego se evacua y se rellena con gas argón. La lata llena es densificada por prensado isostático en caliente, posteriormente trabajada y, finalmente, espumada por calentamiento.

Espumación de suspensiones.

Se pueden producir espumas metálicas mediante la preparación de una suspensión de polvo de metal mezclado con un agente espumante. La suspensión se vierte en un molde después de la mezcla y se seca a una temperatura elevada. La suspensión se vuelve más viscosa y empieza a formar espuma a medida que el gas comienza a evolucionar. Si se toman suficientes medidas de estabilización, la suspensión expandida se puede secar completamente para dar una espuma de metal. Tales espumas se han producido a partir de polvos de aluminio con de ácido ortofosfórico / hidróxido de aluminio o ácido clorhídrico como agentes espumantes. Se han logrado densidades relativas de tan sólo el 7%, pero hay problemas con la baja resistencia y grietas en el material espumado.

Otras técnicas.

Hay muchas maneras de hacer productos metálicos porosos a partir de polvos metálicos, fibras, o esferas huecas. El método más fácil es sinterizar rellenos de polvo suelto en un recipiente para dar un material poroso con una porosidad abierta. Las mezclas de polvos metálicos y aglomerantes poliméricos se pueden extruir y después tratar con calor para producir piezas porosas. De esta manera pueden ser producidos materiales porosos con poros cilíndricos. La reacción de sinterización de mezclas de polvos de metal también puede producir productos porosos.

Se pueden utilizar esferas huecas hechas de titanio o de acero para formar estructuras altamente porosas por sinterización. Con este método se pueden realizar arreglos ordenados y desordenados. La densidad de tales estructuras es extremadamente baja con fortalezas que aún son suficientes para muchas aplicaciones. Al infiltrarse en los intersticios entre las esferas huecas, se puede aumentar la fuerza.