Para sintetizar poliésteres están potencialmente disponibles varias combinaciones de reactivos y condiciones del proceso. Los poliésteres pueden ser producidos por esterificación directa de un diácido con un diol o auto-condensación de un ácido hidroxicarboxílico. Como la poliesterificación, como muchas polimerizaciones por etapas, es una reacción de equilibrio, el agua debe ser eliminada de forma continua para alcanzar altos grados de conversión y altos pesos moleculares. El control de la temperatura de reacción es importante para minimizar las reacciones secundarias tales como la deshidratación del diol para formar dietilenglicol y B-escisión del poliéster para formar grupos terminales ácidos y del alqueno que posteriormente reaccionan para formar un anhídrido más un acetaldehído

HOCH2CH2OH → HOCH2CH2OCH2CH2OH + H2O (ec. 1)

Otras reacciones secundarias reportadas incluyen deshidratación entre grupos terminales alcohol, descarboxilación de monómero diácido, deshidratación entre grupos terminales carboxilo, y la escisión y polimerización de los grupos terminales de alqueno formados en la ecuación.

∽R⎯COOCH2CH2OCO⎯R∽ →

∽R⎯COOH + CH2=CH OCO⎯R∽ →

CH3CHO + ∽R⎯COOCO⎯R ∽

(ec. 2)

Las reacciones secundarias interfieren directamente con la polimerización mediante la alteración de la relación estequiométrica de los grupos funcionales que reaccionan, y esto afecta el peso molecular del polímero. Además, las reacciones secundarias pueden tener efectos perjudiciales sobre las propiedades del polímero. Por ejemplo, el dietilenglicol formado por la deshidratación de etilenglicol (Ec. 1) toma parte en la polimerización. Para el tereftalato de polietileno la Tm se reduce por la introducción de unidades de dietilenglicol en lugar de unidades de etilenglicol en la cadena del polímero. La presencia de acetaldehído como una impureza causa problemas cuando se usa tereftalato de polietileno para producir envases de alimentos y bebidas. El acetaldehído también produce la decoloración del producto polimérico final debido a la formación de subproductos tipo aldol. La producción de polímeros de calidad alimentaria requiere el uso de reactivos más puros que aquellos que se utilizan para aplicaciones en las que los polímeros no entran en contacto con productos alimenticios.

Los grupos funcionales carboxilo para la síntesis de poliésteres se pueden suministrar mediante el uso de diácidos, anhídridos de ácido (anhídridos carboxílicos), cloruros de diácido, o ésteres de dimetilo.El coste y la pureza de los diferentes reactivos es importante como también lo son las condiciones de reacción requeridas. A menudo se evitan las reacciones directas de diácidos o anhídridos con dioles debido a las altas temperaturas requeridas para eliminar completamente el agua.

Sin embargo, estas reacciones se utilizan para producir poliésteres de bajo peso molecular y reticulados basados en los anhídridos ftálico y maleico. Los cloruros de diácido se han utilizado con fenoles dihídricos para producir policarbonatos. Un intercambio de éster, típicamente usando un éster de dimetilo, se ha utilizado favorablemente a menudo en lugar de la esterificación directa con el diácido o anhídrido debido a que la reacción es rápida y el éster de dimetilo suele ser más fácilmente purificable y tiene mejores características de solubilidad. Varias bases débiles tales como los óxidos y acetatos de manganeso, antimonio y zinc se utilizan para catalizar la polimerización.

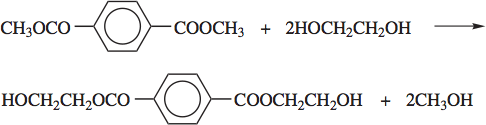

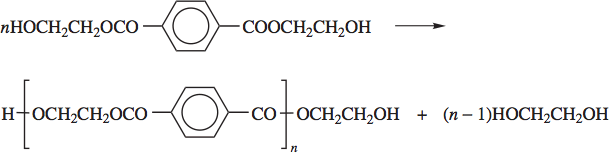

El poliéster comercial más importante es el tereftalato de polietileno, a menudo referido como PET. Se utilizan dos diferentes procesos para la síntesis de PET, uno basado en dimetil tereftalato (DMT) y el otro en ácido tereftálico. El proceso de DMT fue el primero en ser comercializado porque el DMT ya estaba disponible en la pureza requerida, pero el ácido tereftálico no. Eso ya no es el caso, el ácido tereftálico puro está disponible, y se utilizan ambos procesos. El proceso de DMT es un proceso de intercambio de éster en dos etapas entre glicol DMT y etileno. La primera etapa es un intercambio de éster para producir tereftalato de bis-hidroxietilo, junto con pequeñas cantidades de oligómeros de mayor tamaño. Los reactivos se calientan a temperaturas crecientes desde 150 hasta 210 ° C y el metanol es destilado continuamente.

En la segunda etapa se eleva la temperatura a 270-280 °C y la polimerización procede con la eliminación de etilenglicol facilitada por el uso de un vacío parcial de 0,5-1 Torr (66 a 133 Pa). La primer etapa de la polimerización es una polimerización en solución. La segunda etapa es una polimerización en estado fundido ya que la temperatura de reacción está por encima de la temperatura de fusión cristalina del polímero. El diagrama ilustra un proceso comercial para esta polimerización.

Las propiedades y utilidad del polímero final dependen del control de su estructura mediante un apropiado control de las variables del proceso durante la polimerización y el procesamiento posterior en un producto. El control de temperatura y la elección de catalizadores son críticos en la minimización de las reacciones secundarias enunciadas anteriormente. En la síntesis de PET se utiliza un sistema catalizador doble. El catalizador de la primera etapa es un acetato de manganeso, zinc, calcio, cobalto, o de magnesio. Normalmente se añade óxido antimonio (III) como catalizador de la segunda etapa; que por sí solo es ineficaz para la reacción de la primera etapa. El catalizador de la primera etapa a menudo se inactiva por la adición de un fosfito de alquilo o arilo, o fosfato.

La producción de polímero de alto peso molecular requiere la eliminación completa de etilenglicol por el equilibrio desfavorable que existiría de lo contrario. Si no se elimina el etilenglicol, el equilibrio se establecería en una extensión de la reacción demasiado baja (aproximadamente p <0:7) y el producto resultante tendría un peso molecular muy bajo. Una característica única del proceso de intercambio de éster es la ausencia de la necesidad de un equilibrio estequiométrico de los dos grupos funcionales en el inicio de la polimerización. El equilibrio estequiométrico se consigue inherentemente al final de la segunda etapa del proceso. De hecho, se utiliza inicialmente un exceso de etilenglicol para aumentar la velocidad de formación de Tereftalato de bis-hidroxietilo.

El proceso del ácido tereftálico es una modificación del proceso de dimetil tereftalato (DMT). Ue utilizan el ácido tereftálico y un exceso de etilenglicol (en forma de una pasta) para producir tereftalato de bis-hidroxietilo, que a continuación se polimeriza, como se describió anteriormente. El proceso de ácido tereftálico ha crecido hasta superar el proceso de DMT.

El tereftalato de polietileno, conocido por el nombre comercial de Mylar, Dacron, y Terylene, es un polímero con un volumen de producción muy alto (en los Estados Unidos la producción de fibra y plástico de PET era más de 9,5 millones de libras en 2001). La producción mundial es de aproximadamente 6 veces la de los Estados Unidos. Estas cifras son especialmente impresionantes cuando observamos que el PET no se introdujo como un producto comercial hasta 1953. Debido a su alta temperatura de fusión cristalina (270 °C) y cadenas de polímero rígidas, el PET tiene una buena resistencia mecánica, tenacidad y resistencia a la fatiga hasta 150-175ºC, así como buena resistencia química, hidrolítica, y a los disolventes.

Las aplicaciones de fibras representan aproximadamente el 45% de la producción total de PET. La fibra de tereftalato de polietileno tiene una excepcional resistencia a las arrugas, tiene buena resistencia a la abrasión, puede ser tratada con resinas de reticulación para impartir propiedades de planchado permanente (lavar-y-usar), y puede ser mezclado con el algodón y otras fibras celulósicas para dar mejor sensación y permeabilidad de la humedad. Las aplicaciones de esta fibra incluyen prendas de vestir, cortinas, tapicería, hilos, cuerdas de neumáticos y tejidos para filtración industrial.

Más de 5 millones de libras de PET al año encuentran aplicaciones como plásticos, sobre todo para botellas moldeadas por soplado para refrescos, cervezas, licores y otros productos alimenticios a consecuencia de las sobresalientes propiedades de barrera del PET.

Las aplicaciones de película incluyen películas o cintas fotográficas, magnéticas, y de rayos X, películas metalizadas, y aislamiento eléctrico. El PET también encuentra un uso como un plástico de ingeniería donde reemplaza al acero, el aluminio y otros metales en la fabricación de piezas moldeadas de precisión para equipos eléctricos y electrónicos, aparatos domésticos y de oficina, y piezas de automóviles. En estas aplicaciones de ingeniería el PET es a menudo reforzado con fibra de vidrio o combinado con siliconas, grafito, o teflón para mejorar la fuerza y la rigidez. Los grados de PET reforzados con vidrio están clasificados para uso continuo a temperaturas de hasta 140 a 155 ºC.

El uso de PET como un plástico de ingeniería está un poco limitado por su relativamente baja velocidad de cristalización. Esto se traduce en un aumento de los costos de procesamiento debido a largos tiempos de reciclado de los moldes. La adición de agentes de nucleación tales como talco, MgO, silicato de calcio, estearato de zinc, o plastificantes tales como ésteres grasos de cadena larga ayudan a superar este problema. El politereftalato de butileno (PBT) producido por la sustitución de 1,4-butanodiol por etilenglicol, cristaliza mucho más rápido que el PET, y compite con éste en aplicaciones de ingeniería de plásticos. Su temperatura máxima de uso es 120-140 ºC, ligeramente inferior a la del PET.

El naftalato de polietileno o poli (etileno 2,6-naftalato) (PEN) se produce a partir de etilenglicol y ácido 2,6-naftalenodicarboxílico. La rigidez de los de anillo de naftaleno dan como resultado una mayor resistencia, estabilidad al calor, y propiedades de barrera en comparación con el PET. Entre las aplicaciones previstas están las películas fotográficas y electrónicas especializadas y botellas de alimentos y bebidas que requieren un llenado a temperaturas más altas.

Otros poliésteres de importancia comercial son policarbonatos, poliésteres de cristal líquido, poliésteres no saturados, y copolímeros.

Poliésteres completamente alifáticos, producidos a partir de diácidos alifáticos y componentes diol alifáticos, no son de gran importancia industrial debido a sus temperaturas de fusión bajas y escasa estabilidad hidrolítica. (Poliésteres alifáticos de bajo peso molecular se utilizan como plastificantes y reactivos de prepolímero en la síntesis de poliuretanos).