La recuperación de GLP a partir de una corriente de gas se puede lograr mediante una variedad de técnicas. La técnica más común aplicada en las nuevas plantas de recuperación de GLP consiste en refrigerar la corriente de gas para condensar la fracción de GLP. Los líquidos recuperados son entonces fraccionados para separar los componentes de GLP.

Algunos de los procesos más comúnmente empleados se resumen a continuación.

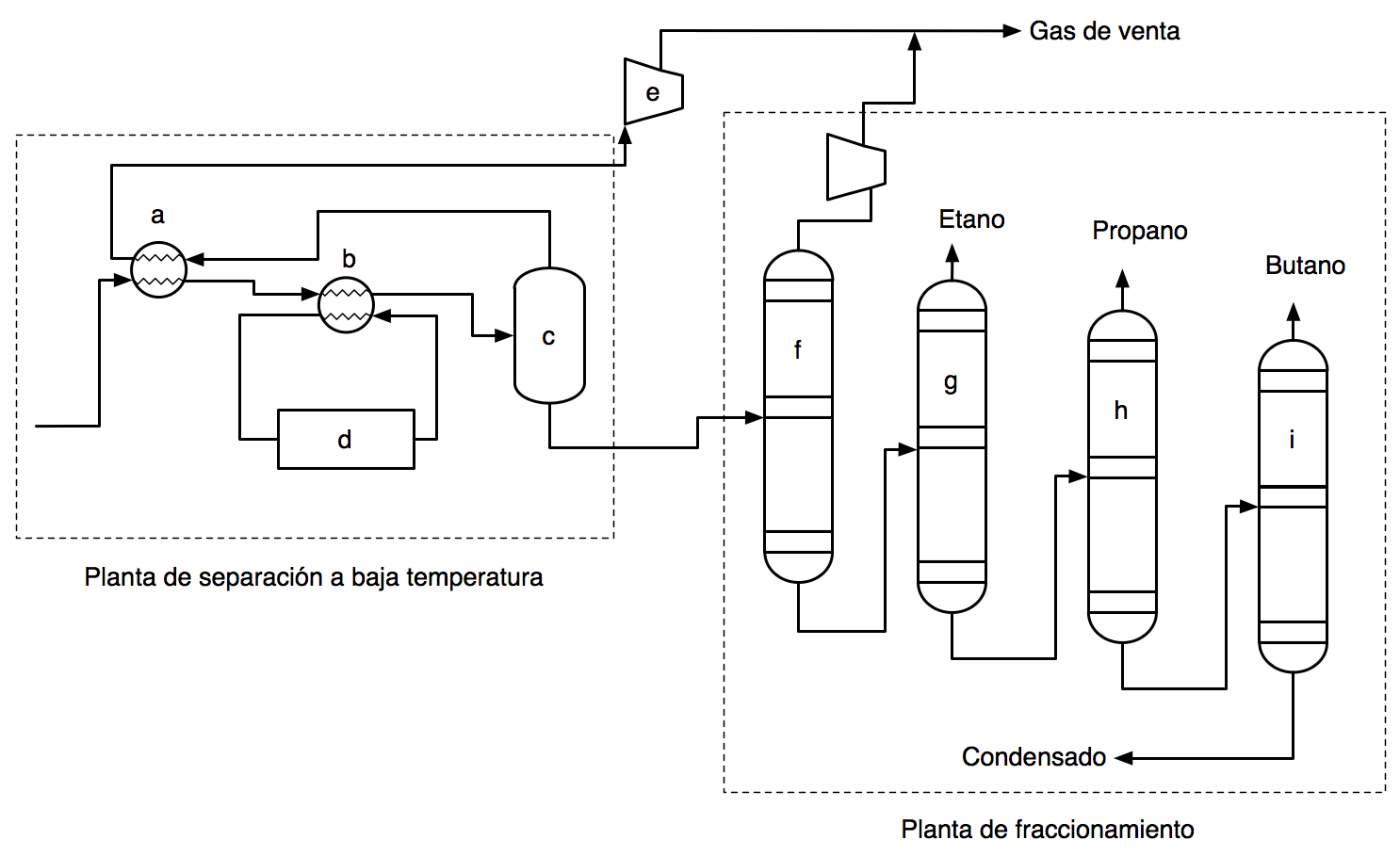

Separación a baja temperatura (LTS)

La refrigeración de una corriente de gas que contiene GLP se puede lograr por transferencia de calor indirecta con una corriente de refrigerante externo. En una planta de acondicionamiento de gas convencional, la refrigeración es proporcionada normalmente por un circuito de refrigeración de propano de ciclo cerrado.

El gas de alimentación de la planta tratado y secado se pone en contacto primero con gas GLP pobre y frío que sale de la planta (a). Entonces el gas pre-enfriado se enfría adicionalmente con refrigeración de propano para condensar la fracción de GLP en el gas de alimentación (b). Los líquidos condensados se recuperan entonces en el separador de HP (c) y se alimentan a una planta de fraccionamiento más adelante. El frío del gas pobre que sale del separador HP se utiliza entonces para enfriar el gas de alimentación.

Esquema de una planta de GLP

a) Gas de alimentación - intercambiador de calor de gas; b) Gas de alimentación - intercambiador de calor refrigerante; c) Separador de HP; d) Unidad de refrigeración; e) Compresor de gas de venta; f) Desmetanizador; g) Deetanizador; h) Torre Depropanizadora; i) Torre Debutanizadora

Los líquidos del separador de HP se alimentan a una planta de fraccionamiento convencional que comprende un desmetanizador, un desetanizador, un despropanizador y un desbutanizador para la separación de los componentes de GLP. Si no hay salidas extra de etano disponibles, entonces las columnas desmetanizadora y desetanizadora se puede combinar a una sola columna. Las principales ventajas de este tipo de procesos son su simplicidad y la baja caída de presión.

Alternativamente, la refrigeración del gas se puede realizar por un circuito de refrigeración en cascada. En este caso el refrigerante es o bien propano - etano, propano - etileno, o una mezcla de propano - etano - metano - nitrógeno (comúnmente llamada refrigerante de mezcla).

Una circuito en cascada de etano - propano produce una temperatura inferior a un circuito solo de propano. Por consiguiente, el método seleccionado depende del los deseos de recuperación de etano y GLP. Recuperaciones de GLP > 99%, correspondientes a recuperación de etano de alrededor del 85%, se pueden alcanzar en la práctica mediante el uso de refrigeración mecánica. La refrigeración mecánica es más habitual en las plantas de procesamiento de gas que en las refinerías porque normalmente se requiere una recuperación mayor de GLP en una planta de procesamiento de gas para satisfacer la especificación de punto de rocío de hidrocarburos del gas de venta.

Las impurezas tales como el agua, dióxido de carbono, y compuestos de azufre se eliminan del gas de entrada, después de lo cual se lo enfría contra el gas producto y el refrigerante externo. La eliminación del agua y dióxido de carbono evita posibles problemas de congelación en las secciones frías del proceso. El líquido producido por enfriamiento se alimenta al desmetanizador, donde se eliminan metano y algo de etano. El vapor separado del separador (i) se utiliza para enfriar la alimentación entrante antes de mezclarse con el vapor superior del desmetanizador. El producto líquido del desmetanizador consiste de etano, GLP y gasolina natural, del que el GLP se separa por fraccionamiento. La fase de vapor del desmetanizador (principalmente metano con algo de etano) se calienta contra la entrada de alimentación antes de ser comprimido para la venta.

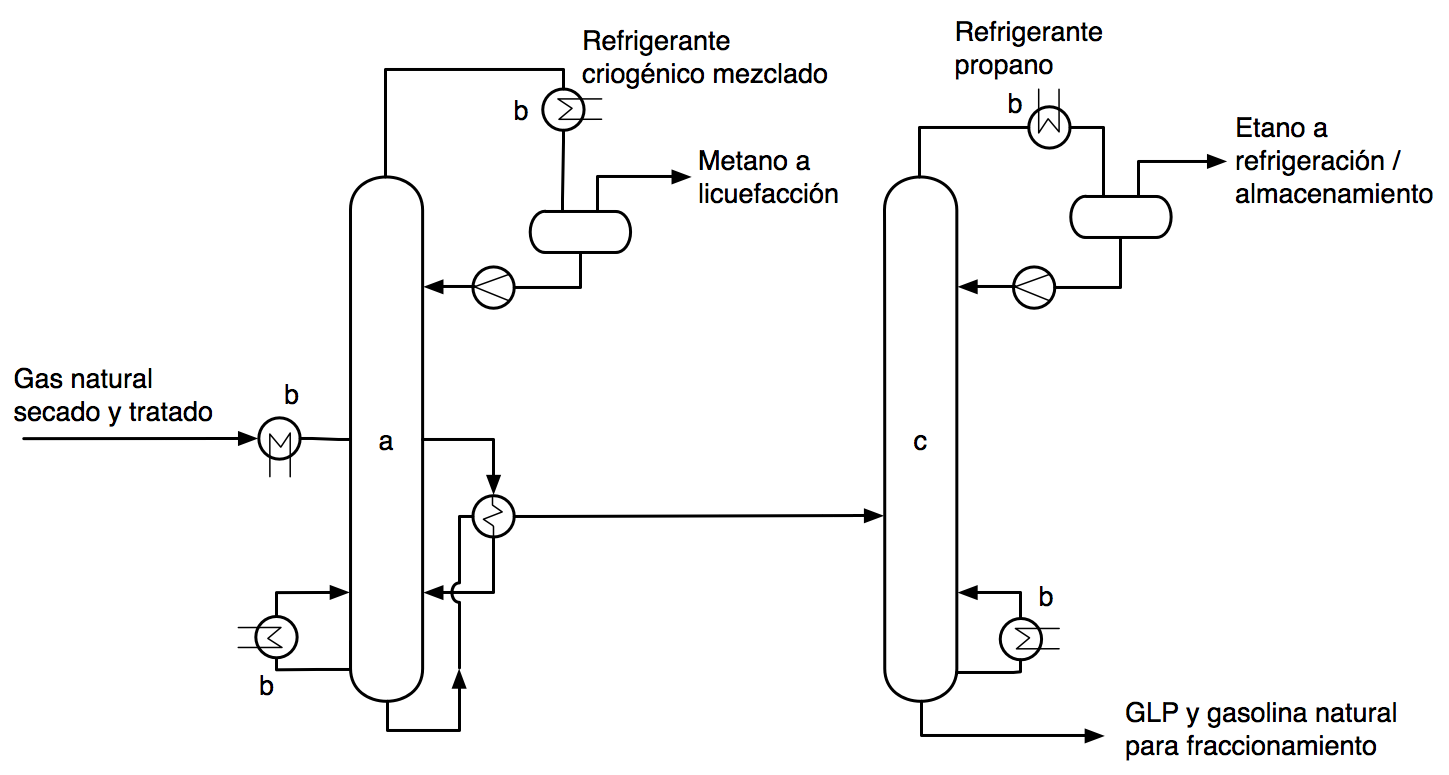

Recuperación de GLP en una planta de GNL

a) Destilación; b) Intercambiador de calor; c) desmetanizador

El Gas de Petróleo Líquido también se puede recuperar en una planta de gas natural licuado (GNL), en la que el gas natural se licúa completamente por refrigeración mecánica. Generalmente son empleados refrigerantes externos como propano y un refrigerante mezclado que consiste en nitrógeno - metano - etano y propano. En el proceso de licuefacción, la corriente de gas natural parcialmente condensado se pasa a una columna de destilación (a) en la que el etano, GLP y gasolina natural que son más pesados se separan del gas natural. El gas natural (principalmente metano) sale de la cabeza de la columna de destilación como un producto de vapor y posteriormente es licuado totalmente. La fase líquida del fondo de la columna se dirige a una serie de columnas de fraccionamiento para su separación en etano, GLP (individualmente como propano y butano), y productos de gasolina naturales. Algunos o todos de los productos de etano y propano se pueden utilizar como refrigerantes para la planta de GNL, y se exporta cualquier exceso.

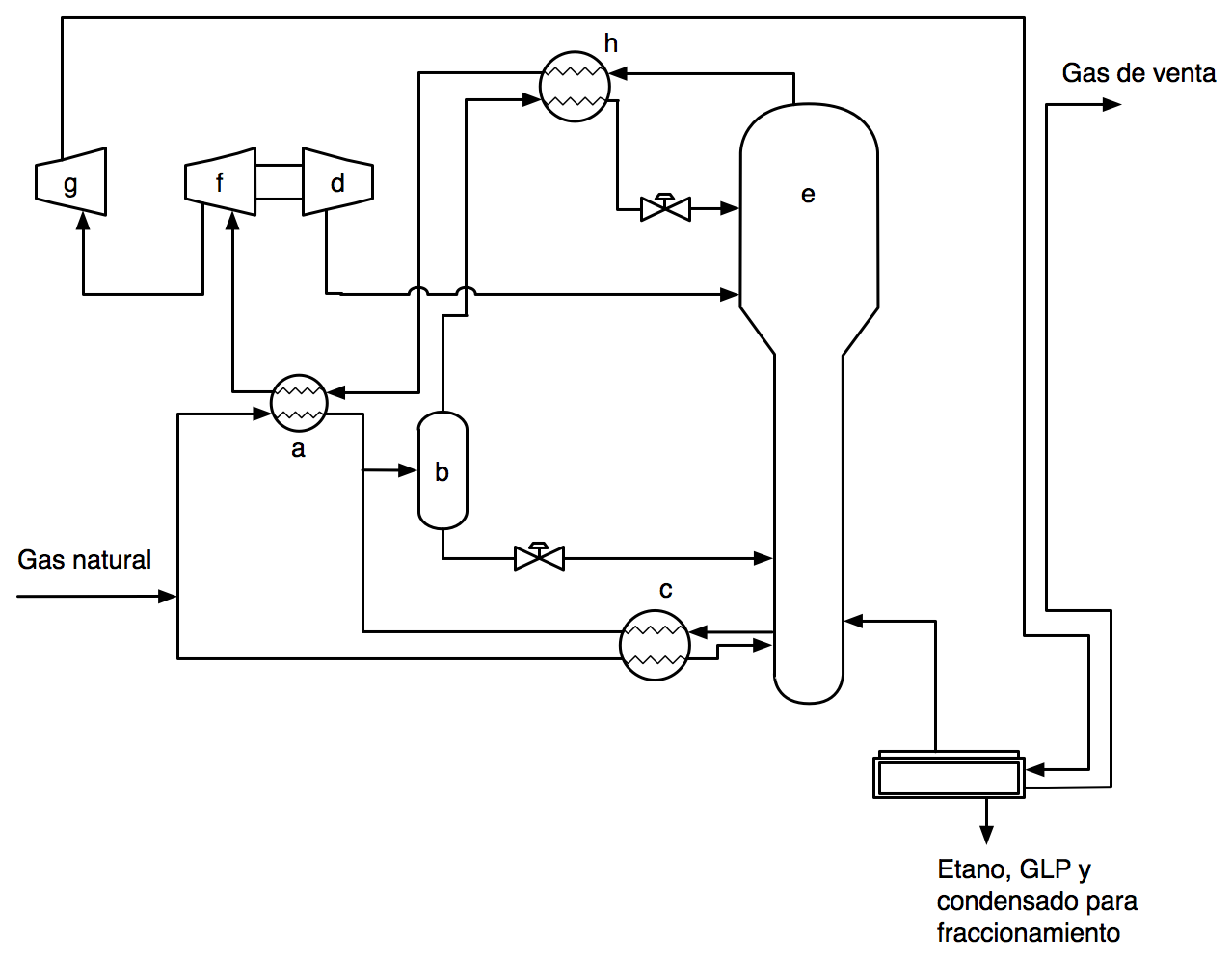

Plantas de expansión

Las plantas de expansión generan refrigeración por la expansión del gas de alimentación. Al caer la presión a través de una válvula de control o un expansor se puede generar una temperatura lo suficientemente baja como para condensar la fracción de GLP en el gas de alimentación. El esquema de flujo para una planta de expansor convencional se muestra en la figura.

Esquema del una planta de expansión convencional

a) Gas de alimentación - intercambiador de calor del gas; b) Separador de HP; c) Caldera desmetanizadora; d) Turbo expansor; e) Desmetanizador; f) Primer compresor de gas de venta; g) Segundo compresor de gas de venta

El gas tratado y se secó para la planta se enfría primero a través de intercambio de calor indirecto con el gas pobre frío que sale de la planta (a). Todos los líquidos formados durante esta primera etapa de enfriamiento se recuperan entonces en el separador de HP (b) y se alimentan a la sección inferior de la columna desmetanizadora (e). El vapor de cabeza del separador de HP se expande ya sea a través de un expansor de rotación o a través de una válvula de control (comúnmente llamada una válvula Joule - Thomson, d). El gas / líquido frío de la expansión se alimenta entonces a la parte superior del desmetanizador. El desmetanizador separa los componentes más ligeros (metano, nitrógeno) de los líquidos. El vapor de cabeza se alimenta posteriormente al intercambiador de calor gas - gas de alimentación para la recuperación del frío antes de ser comprimido para su exportación como gas de venta. La potencia de compresión se reduce al mínimo mediante el acoplamiento de la primera etapa de la compresión con el expansor.

Un reciente desarrollo en el proceso de expansión convencional ha sido el proceso de subenfriado del gas. Este proceso es un proceso de expansión mejorado en el que se añade una sección de rectificación a la columna del desmetanizador. La finalidad de la adición de esta sección es reducir el etano y GLP en el vapor de cabeza mediante el reflujo con el frío gas de alimentación licuado. El reflujo se obtiene tomando una pequeña porción del gas del separador HP que luego se licua por enfriamiento contra el vapor de cabeza del desmetanizador.

Esquema del proceso de gas subenfriado

a) Gas de alimentación - intercambiador de calor del gas; b) Separador de HP; c) Caldera desmetanizadora; d) Turboexpansor; e) Desmetanizador; f) Primer compresor de gas venta; g) Segundo compresor de gas de venta; h) Intercambiador de reflujo

A continuación, el líquido frío de alta presión se despresuriza y se alimenta a la bandeja superior de la columna del desmetanizador. El proceso de gas subenfriado es capaz de recuperar más del 99% del GLP en el gas de alimentación y es también ideal para la recuperación de más del 95% del etano en la alimentación.

Procesos combinados

Cuando se desean altas recuperaciones de GLP y/o etano, es posible ayudar al proceso de expansión convencional con una refrigeración externa. Se aplica una refrigeración externa de propano o en cascada para enfriar el gas de alimentación que entra en el separador de HP de la planta de expansión. El gas frío se expande y se alimenta a una columna desmetanizadora convencional.

Con este tipo de proceso, la recuperación de etano es de más del 95% y esencialmente se puede lograr la recuperación del 100% de GLP.