La producción comercial de alcohol a partir de fuentes naturales de azúcares ha sido practicada por miles de años, a través de la fermentación por levaduras comunes de los sacáridos presentes en frutas como las uvas, manzanas, etc. La fermentación de azúcares a partir del almidón de granos como el maíz, la cebada y el trigo fue desarrollada posteriormente, ya que se requería de un paso intermedio: la conversión de los almidones en azúcares de 6 carbonos (C6). Dicha conversión se realiza mediante hidrólisis, que resulta de la simple disolución de los productos almidonados con agua y una enzima apropiada.

Etanol

Las partes estructurales de las plantas están compuestas mayormente por polímeros de moléculas de sacarosa. El polímero más común en estas estructuras es la celulosa, formada por azúcares C6, y un polímero denominado hemicelulosa, formado principalmente por azúcares C5. Debido a que la masa estructural de las plantas es mucho mayor que la de las frutas o semillas, la celulosa y la hemicelulosa son fuentes potenciales significativas de sacáridos para la producción de alcohol. La reconversión de estos compuestos de los tallos vegetales a sus componentes fundamentales es mucho más compleja que en el caso del almidón, por lo que las investigaciones han puesto foco en desarrollar enzimas y métodos de tratamiento con ácidos para liberar los azúcares.

Obtención de etanol

La producción de etanol para la industria petroquímica se realizó tradicionalmente a partir de la hidratación catalítica de etileno, obtenido a su vez del etano o de naftas. Los polímeros derivados del etanol comparten la característica de invertir ese ciclo para producir etileno como elemento intermedio. Esto permite, a través de procesos químicos tradicionales, la fabricación de compuestos derivados de este último.

El extracto de caña es un líquido verde y pegajoso, levemente más viscoso que el agua, con un contenido de 12 a 13% de sacarosa. Se puede evaporar para conseguir la concentración deseada y utilizarlo en forma directa en la fermentación. La mayor desventaja del extracto es su poca estabilidad a largo plazo en el almacenamiento.

La melaza de caña es el residuo no cristalizable obtenido luego de la cristalización de la sacarosa presente en la caña de azúcar. Este material muy viscoso está compuesto por sacarosa, glucosa y fructosa con una concentración de 50 a 60%. La melaza es fácilmente almacenable y se diluye a la concentración necesaria para la fermentación.

Los pasos para efectuar la extracción del etanol son:

En el caso de los productos de granos (como maíz), la extracción se reemplaza por la hidrólisis necesaria para obtener los sacáridos. Para los celulósicos (como lignocelulosa), además debe incluirse junto con la molienda un pretratamiento con vapor en medio ácido para liberar los azúcares.

En el caso de la caña de azúcar, se obtienen del proceso dos subproductos: vinaza y bagazo. El primero puede ser utilizado como fertilizante para las plantas de caña, mientras que al quemar al quemar el bagazo se genera electricidad suficiente para abastecer a todo el complejo industrial. En el caso de del maíz los subproductos se utilizan para la manufactura de alimentos para ganado.

La sacarificación consiste en la desintegración enzimática de las macromoléculas orgánicas para formar productos más simples conformados por estructuras con glucosa como componente elemental. A continuación se ejecuta la fermentación con levaduras, que transforman los azúcares obtenidos de la sacarificación en etanol. Finalmente debe refinarse la mezcla obtenida para separar el etanol de los componentes no transformados, delos restos de materia orgánica y del agua.

El etileno se produce en laboratorio por la destilación de etanol puro con un exceso de ácido sulfúrico concentrado, lavando la corriente de vapor destilada en una solución acuosa de hidróxido de sodio para remover el dióxido de azufre. El proceso se efectúa a 180°C y tiene como subproducto principal al dietileter, que debe ser removido por separado.

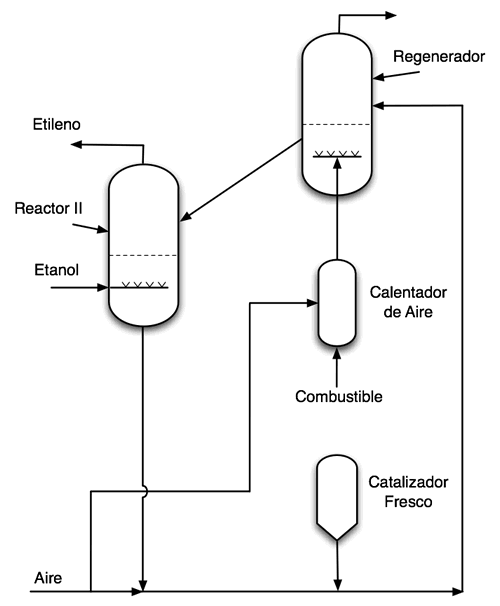

En el ámbito industrial, se utiliza un proceso de lecho fluidizado a 300°C, obteniéndose numerosos subproductos como éteres, aldehídos, cetonas e hidrocarburos superiores (polimerizados del etileno). El dietileter se reingresa al reactor para formar nuevamente etanol.

El calor necesario para la reacción endotérmica se provee con el calentamiento del aire y el catalizador. Es necesario regenerar periódicamente el catalizador para remover restos de carbono y otros compuestos. Esto puede efectuarse en un reactor independiente, donde se queman estos compuestos residuales aprovechando su energía en el calentamiento del catalizador.

La deshidratación de etanol para producir etileno se ha estudiado con diferentes catalizadores. La alúmina es uno de los materiales de mejor desempeño para esta reacción. Adicionalmente, varias zeolitas (principalmente la HZSM-5) y/o modificaciones de estas con metales (Cu, Zn, Mn, cationes La/Ce) y agentes superacídicos como el ácido trifluorometanosulfónico se han utilizado para la deshidratación del etanol a diferentes condiciones de reacción.

Ejemplo de proceso para la obtención de etileno desde etanol[2]

Aplicaciones

El etileno producido tiene las mismas características que el derivado del petróleo, por lo que las características de los productos dependerán en última instancia sólo de la polimerización. Las potenciales aplicaciones se ajustan por lo tanto a las de los productos derivados del etileno en su forma actual.

Potenciales desarrollos

Se están desarrollando en forma experimental procesos para la obtención de etanol mediante la utilización de algas verdeazuladas no tóxicas. Las algas verdeazuladas son organismos unicelulares procariotas y autotróficos que llevan a cabo la fotosíntesis aeróbica y acumulan glucógeno (azúcar) como la forma principal de carbono almacenado. Modificaciones del metabolismo del alga inducen la producción de etanol en lugar de azúcares. Este proceso cuenta con la ventaja de su independencia de los cultivos agrícolas.

Existe una serie de investigaciones independientes que buscan aprovechar la transformación de deshechos orgánicos por microorganismos que los procesan para dar alcoholes (en general etanol). Un comentario especial merece la investigación llevada a cabo por la empresa brasileña Quattor en la producción de propeno (propileno) biogenerado, materia prima del proceso del polipropileno. Se utiliza como fuente de carbono la glicerina obtenida como residuo de la producción de biodiesel, que alcanza el 10% de la materia procesada. En la actualidad se encuentra en proyecto la construcción de una planta en el vecino país para llevar a cabo este proceso en forma industrial.

Empresas productoras a nivel mundial

Empresa |

Ubicación |

Producto |

Capacidad proyectada (ton/año) |

|---|---|---|---|

Braskem |

Brasil |

HDPE, LLDPE |

200.000 |

Dow / Crystalsev |

Brasil |

LLDPE* |

350.000 |

Solvay |

Brasil |

PVC* |

60.000 |

* En construcción[3]

[2] www.wikipatents.com/ 4134926.html

[3] Agencia EFE, Brasil recibe $1.335 millones en inversiones para plásticos verdes. http://www.eleconomista.net/noticia.php?id=506