Los distintos tipos de reacciónes de polimerización del polipropileno se clasifican según las condiciones de operación en solución, suspensión y gas.

Procesos en solución:

En este proceso la polimerización tiene lugar en el seno de un disolvente hidrocarbonado a una temperatura de fusión superior a la del polímero. El proceso se encuentra prácticamente en desuso. Entre sus ventajas se encuentra la fácil transición entre grados, gracias a la pequeña dimensión de los reactores empleados.

MASA

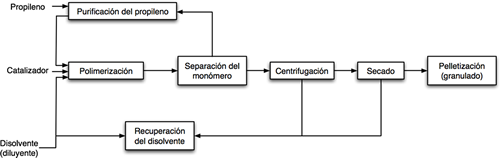

Procesos en suspensión (slurry):

Están configurados para que la reacción tenga lugar en un hidrocarburo líquido, en el que el polipropileno es prácticamente insoluble, y a una temperatura inferior a la de fusión del polímero. Dentro de este tipo de procesos existen marcadas diferencias en la configuración de los reactores (de tipo bucle o autoclave) y en el tipo de diluyente utilizado, lo que afecta a las características de la operación y al rango de productos que se puede fabricar. Estos procesos trabajan a presiones mayores que el proceso en solución.

SLURRY

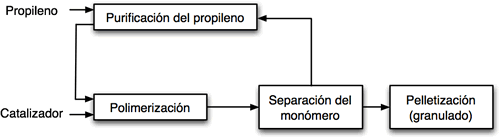

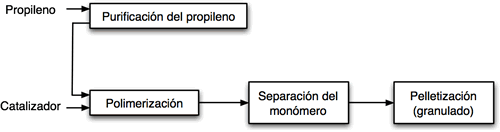

Procesos en fase gas:

Están caracterizados por la ausencia de disolvente en el reactor de polimerización. Tienen la ventaja de poderse emplear con facilidad en la producción de copolímeros con un alto contenido en etileno (en otros procesos se pueden presentar problemas al agregar altas concentraciones de etileno, puesto que se hace aumentar la solubilidad del polímero en el medio de reacción).

En la actualidad muchas de las nuevas unidades de producción incorporan procesos híbridos, en los que se combina un reactor que opera en suspensión con otro que opera en fase gas.

FASE GAS

Obtención del Propileno:

El propileno utilizado se obtiene principalmente mediante la destilación a partir de G.L.P. (Gas Licuado de Petróleo) que tiene una proporción mayoritaria de componentes livianos.

A continuación se puede observar el diagrama de flujo del proceso de destilación

Durante los distintos pasos de la destilación se van eliminando los componentes no deseados hasta obtener propileno.

Primero, se “dulcifica” la mezcla en la Merichem en la cual de separan componentes como Anhídrido carbónico o Mercaptanos. Luego en la columna de destilación “Deetanizadora”, se separan otros componentes como Metano, Etano o Nitrógeno.

A continuación la mezcla pasa a la columna de destilación “Splitter” donde sucede el paso más complejo que es la separación del propileno del propano. Esto es dificultoso ya que poseen un peso específico muy similar, por lo que se necesita una columna de destilación larga, con gran cantidad de platos y un complejo sistema de de reflujo condensado. Es por esto que se utiliza la columna Splitter. Para finalizar, se eliminan los últimos componentes residuales, como Arsina, y se obtiene el Propileno listo para polimerizar.