Tanques de almacenaje (storage tank)

La mayor parte de los líquidos manejados en las industrias de procesos se almacena a granel en tanques que operan en el entorno de la presión atmosférica. La necesidad de stock en las plantas puede presentarse tanto en el aprovisionamiento como en el despacho de productos elaborados, sean estos intermedios o finales del proceso. La capacidad total de almacenaje como la individual de cada tanque dependerá según el caso analizado de:

- el balance entre el flujo producido y demandado por el consumidor

- la reserva fijada como crítica, expresada en días de marcha o volumen mínimo

- los medios, capacidad y costos de transporte (logística)

- las distancias al proveedor / cliente y los tiempos de entrega

- costo y grado de importancia del producto en el proceso productivo o servicio

- espacio disponible en planta

- requisitos de las Normas de Cuidado Ambiental (EPA) y otras aplicables en el país

- exigencias de las Normas de Seguridad (NFPA y OSHA) y otras vigentes en el país

- requisitos de las compañías aseguradoras (ART)

Como viéramos anteriormente en el análisis de problemas potenciales, el proyecto de estos equipos exige la consideración simultánea de múltiples aspectos a fin de lograr un proyecto confiable tanto en lo operativo como en los temas que hacen a la seguridad industrial y ambiental como así también a las inversiones requeridas.

Esta etapa del proyecto es muy importante ya que exige la consideración y aplicación de algunas herramientas tales como:

Intensificación: esta técnica implica minimizar el stock de productos peligrosos a un nivel tal que su peligro sea reducido en el caso de algún accidente

Sustitución: esta técnica implica analizar las posibles sustituciones de materiales peligrosos por otros más seguros o bien por operaciones más confiables

Atenuación: consiste en evaluar el manejo de productos peligrosos pero bajo condiciones más seguras. Ejemplo, el GLP puede ser almacenado como líquido refrigerado a presión atmosférica en vez de a presión a temperatura ambiente

Simplificación: consiste en desarrollar diseños sencillos, amigables y seguros que minimicen los errores operativos. Es decir, evitar instalaciones complejas

Efecto dominó (Knock-on effects): las instalaciones deberán ser proyectadas de modo tal de reducir la posibilidad de que se propague hacia otras áreas

Poka Yoke: esta técnica consiste en diseñar los componentes críticos de modo tal de evitar que se puedan producir conexiones o derivaciones de manera incorrecta por parte de los operadores. Por ejemplo, evitar la conexión de tanques donde debe impedirse la mezcla de productos por su incompatibilidad química.

Los tanques de almacenaje pueden clasificarse según distintos criterios y su selección dependerá del análisis global de la instalación y de su impacto sobre los procesos asociados. Así encontramos los siguientes diseños:

Tanques cuadrados o rectangulares

Se emplean para almacenar productos no agresivos (agua, mieles, jarabes, etc.) y son de baja capacidad ( V < 20 m3). Son construidos generalmente de acero al carbono y operan a presión atmosférica

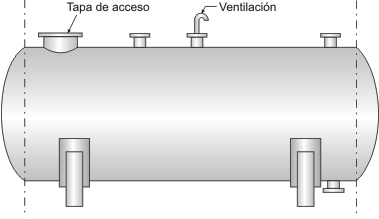

Tanques cilíndricos horizontales

Se emplean para almacenar productos de diferente naturaleza química (ácidos, álcalis, combustibles, lubricantes, etc). Son de mediana capacidad de almacenaje (V < 150 m3). Estos tanques a su vez pueden ser: aéreos (aboveground storage) o subterráneos (underground storage) y pueden tener sus extremos planos o abovedados.

Tanque ASME horizontal para almacenaje de ácidos

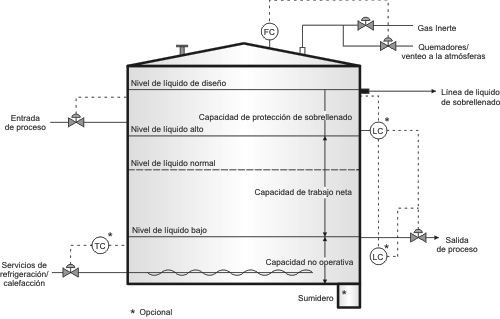

Tanques cilíndricos verticales

Se emplean para almacenar productos de diferente naturaleza química (ácidos, álcalis, hidrocarburos, efluentes industriales, etc) y son de gran capacidad de almacenaje (V = 10 a 20.000 m3). Estos a su vez pueden ser clasificados según los distintos aspectos:

- Tipo de cobertura: abiertos o techados

- Tipo de techo: fijo o flotante. Techos flotantes a pontón o a membrana

- Tipo de fondo: plano o cónico

Con relación a la selección de los tanques cilíndricos, optar por una u otra forma dependerá del volumen requerido, el espacio disponible, las inversiones exigidas, etc. que harán que en algunas situaciones un tipo determinado sea más indicado que otro y que habrá que determinar en cada caso en particular.

Tanque API para almacenaje de hidrocarburos

Recipientes a presión (pressure vessels)

Como es sabido, muchos de los productos requeridos o producidos en las industrias requieren para su almacenaje y utilización de presiones superiores a la atmosférica, dando lugar así a los llamados recipientes a presión. Estos equipos deberán ser capaces de contener productos de diferente naturaleza química bajo las condiciones de operación requeridas (presiones, temperaturas, concentraciones, etc)

Dependiendo de los volúmenes manejados y de las condiciones de operación, estos recipientes son construidos de las siguientes formas

- Recipientes cilíndricos horizontales con fondos abovedados

- Recipientes verticales con fondos abovedados

- Recipientes verticales encamisados (jacketed vessels, cryogenic gases)

- Recipientes esféricos o esféricos modificados