Los avances rápidos en tecnología de circuitos integrados han conducido a la mejora del proceso y a la fabricación de la cerámica de múltiples capas (MLC) especialmente para los condensadores y los paquetes microelectrónicos. La fiabilidad creciente ha sido el resultado de una cantidad enorme de investigación dirigida e entender las diversas relaciones entre la microestructura y la s características implicadas en el proceso de fabricación total de MLC. Esto incluye el procesado del polvo, la formación fina de la hoja, las interacciones metalúrgicas, y su prueba final.

Actualmente, los condensadores de múltiples capas y el empaquetado ocupan más de la mitad del mercado electrónico de la cerámica. Para los condensadores de múltiples capas, más de 20 mil millones de unidades se fabrican un año, excediendo en número y en gran medida cualquier otro componente de cerámica electrónico. La cerámica de múltiples capas y los paquetes híbridos consisten en alternar capas de electrodos del dieléctrico y del metal, según lo demostrado en los cuadros 5 y 6, respectivamente. La fuerza impulsora para estas configuraciones compactas es la miniaturización. Para los condensadores, la capacitancia c) medida en faradios, F, es

![]()

donde K es la constante dieléctrica (adimensional); e0 la constante dieléctrica; A es el área del electrodo, m2; y t el espesor de la capa dieléctrica, m.

C aumenta con el aumento de área y del número de capas y del espesor que disminuye. Los espesores típicos se extienden entre 15 y 35 milímetros. Semejantemente, para los paquetes del substrato, la configuración de múltiples capas incorpora líneas transversalmente integradas del conductor y las trayectorias verticales conductoras (vías) que permiten numerosas interconexiones entre los componentes a través de la distribución del sistema y de energía del dispositivo en un espacio relativamente pequeño. Los substratos de MLC capaces de proporcionar 12.000 conexiones eléctricas que contienen 350.000 vías se fabrican actualmente.

Figura. 5. sección transversal esquemática de un condensador convencional de MLC.

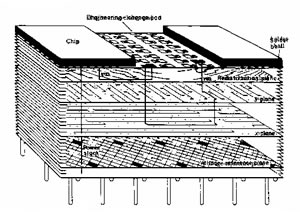

Figura 6. Diagrama esquemático de un substrato de MLC para el empaquetado microelectrónico.

El número de etapas del procedimiento, mostrados en el cuadro 7, se utilizan para obtener la configuración de múltiples capas para los compuestos de cerámica- metal. Los pasos de procesado básicos son: preparación de las mezcla y cintas, fabricación del verde, empaquetamiento, impresión de electrodos internos o de la metalización, apilamiento y laminado, el corte en cubitos o control dimensional, quemadura de la carpeta, sinterización, acabado final, y encapsulado. Después de cada paso de proceso, el control de calidad en la forma de pruebas físicas y eléctricas no destructivas asegura un producto final uniforme.

Figura 7. Proceso de fabricación de los condensadores de MLC. Los pasos son (a) polvo; (b) preparación de la mezcla; (c) preparación de la cinta adhesiva; (d) electroding; (e) apilamiento; (f) laminación; (g) el cortado en cubitos; (h) calentamiento; y (i) etapa de acabado.

El bloque de edificio básico, la hoja verde de cerámica, una mezcla de polvo dieléctrico suspendido en un sistema o un vehículo líquido acuoso o no acuoso abarcado de solventes, las carpetas, los plastificantes, y otros añadidos para formar el slip que se puede echar en hojas finas, son las “materias primas” de este prtoceso . El propósito de la carpeta (20.000-30.000 polímeros del peso molecular) es unir las partículas de cerámica bien juntas para formar las hojas verdes flexibles. Los electrodos se defienden en la cinta usando una goma apropiada de los polvos del metal. Los solventes desempeñan un número de papeles dominantes, extendiéndose desde la desaglomeración de partículas de cerámica para controlar la viscosidad de la cinta del molde, a la formación de la microporosidad en la hoja mientras que el solvente se evapora.

Los plastificantes, los IE, las moléculas orgánicas clasificadas como pequeñas o medias y los entrecruzamientos entre las moléculas de la carpeta, proporcionan mayor flexibilidad a la hoja verde. Los dispersores, moléculas del polímero típicamente entre 1.000 y 10.000 de peso molecular, se agregan a las finas capas o slips, ayudando en la desaglomeración de partículas del polvo, teniendo en cuenta las densidades más altas en la cinta del molde. El slip que resulta debe tener comportamiento reológico seudoplástico.

Hay varios métodos para hacer las grandes hojas de cerámica utilizadas en la fabricación de MLC. Los métodos incluyen el bastidor de la película del cristal, de la correa y del portador, y técnicas de colocación húmedas. Las ventajas y las limitaciones relativas de cada técnica se han repasado. Las dos técnicas empleadas comúnmente, bastidores de la correa y “blading doctor”, se representan esquemáticamente en el cuadro 8.

Figura 8. Diagrama esquemático de los métodos para la fabricación de MLC; arriba: bastidor de la correa; abajo: bastidor de la película del portador usando una lámina.

La metalización de las hojas verdes es realizada generalmente por la pantalla que imprime, por lo que un metal de la tinta consistente en los polvos dispersados por vehículos de la resina y del solvente es forzado a través de una pantalla modelada. Las aleaciones del paladio y de plata-paladio (Ag:Pd) son la forma más común de metalización; el tungsteno y el molibdeno se utilizan para altas temperatura en MLCs. Después de la investigación, las capas metalizadas se apilan y se laminan para colocar (alinear) y para fundir las hojas del verde en un componente monolítico. El registro apropiado es crucial para alcanzar y mantener el diseño de la capacitancia (condensadores de MLC) y para la colocación apropiada del corte en paquetes de MLC.

La sinterización es el proceso más complejo de la fabricación de MLC. Idealmente, la calcinación o calentamiento de la carpeta y los pasos de la sinterización se realizan durante el mismo ciclo de la temperatura y en la misma atmósfera. La mayoría de las carpetas queman por 500°C, bien antes de encierro del poro en el densificación de la mayoría de las cerámicas. El comportamiento en la sinterización de los muchos y diversos componentes de MLC se debe reconciliar para alcanzar un material denso. La metalización interna y el dieléctrico deben quemarse en un solo proceso. Las temperaturas se relacionan con la composición del material y se pueden ajustar usando los añadidos. Las tarifas de densificación se relacionan con la temperatura de proceso y con las características de la partícula (tamaño, distribución de tamaño, y estado de la aglomeración). Así, la quemadura y las condiciones de la sinterización dependen fuertemente del sistema.

Después de la densificación, durante las etapas de terminación, los plomos externos del electrodo se unen para los componentes del condensador de MLC, y el montaje y ensamblado del módulo y de la viruta del IC se realizan para los paquetes de MLC. Los dispositivos entonces se prueban para asegurar su buen funcionamiento y fiabilidad total.